从新能源车的刹车片、轮毂、转向节

到高铁输变线的高压绝缘件……

一个个零部件就像“隐形骨架”

支撑着机器整体的顺畅运行

但气泡、裂纹等再微小的内部缺陷

也容易造成零部件“骨质疏松”

最终影响产品质量

依托海康观澜大模型技术底座

海康睿影带来

<新一代工业探伤系列产品>

它以“X光感知+AI”能力

一眼洞穿零部件内部缺陷

与传统切开样本进行部分有损抽检相比

再复杂的工件

它也可以做到快速、无损检测

更好保障汽车等制造业产品质量

检得更全:X光动态扫描成像

一次拍多张图片,为零件综合质检

工业产品往往形态多样

以结构复杂的厚铁铝铸件为例

缺陷有可能隐藏于不同部位

海康睿影工业探伤产品

不止于检测零部件的某一个面

而是能360°环绕式动态扫描零件

只需短短十来秒

一次给零件拍摄数张X光图像

通过更多维度的检测

更细致地发现缺陷

为保障品控质量提供更综合的质检

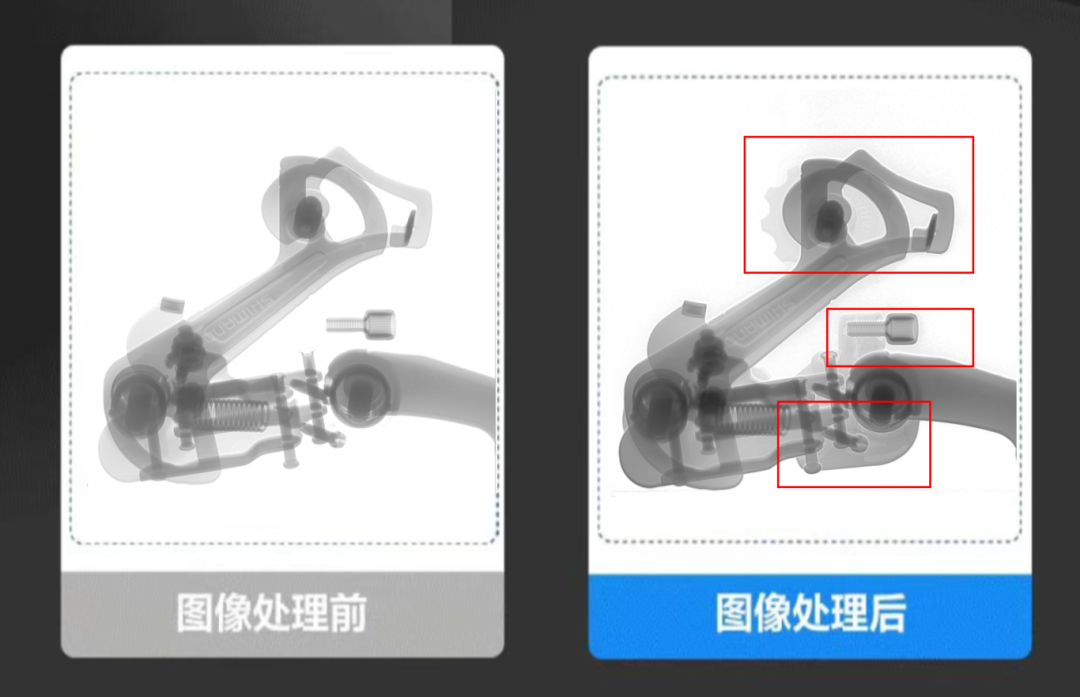

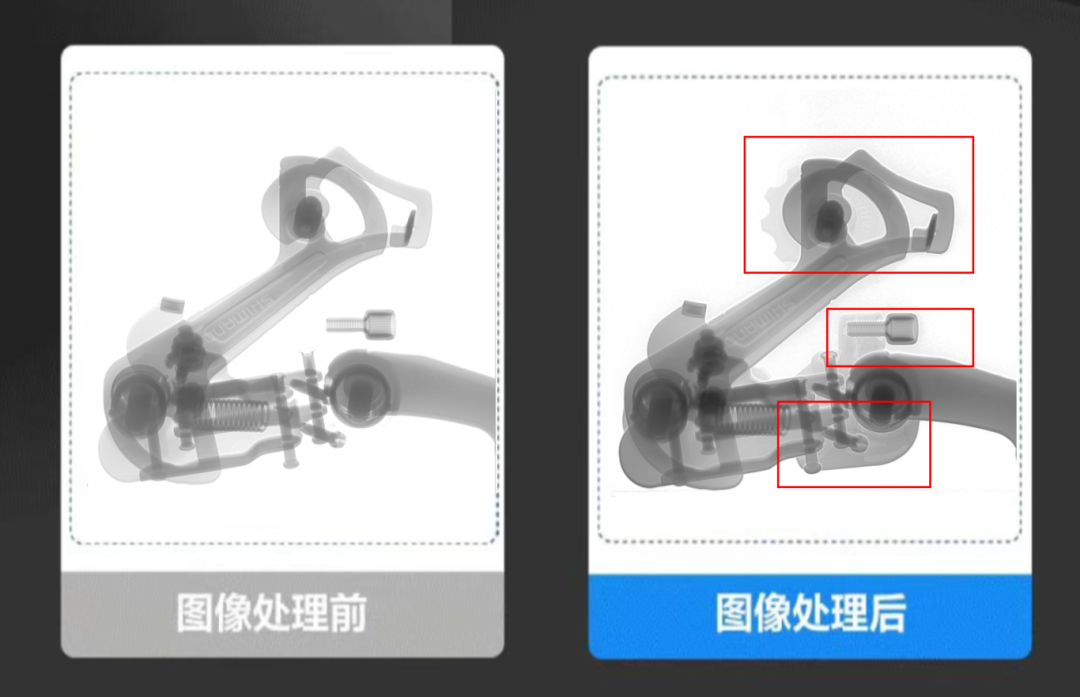

成像更清晰:Raytina图像增强引擎

呈现更为完整、丰富的细节

结构复杂多样的工业产品

考验着工业探伤的图片处理能力

下图为变速器的X光图像对比

这是一种典型的厚薄比明显的零件

普通X光成像对于薄的部位容易图像缺失

对于厚的部位,又容易细节显示不清

海康睿影工业探伤产品

通过自研Raytina图像增强引擎处理后

图像的清晰度与细节还原能力显著提升

呈现更为完整、丰富的细节

让厚处看得清,薄处不隐形

检得更准:加持海康观澜大模型

解决“大气泡检出”行业难题

配套的ADR自动缺陷识别系统

通过AI自动识别各类缺陷

眨眼功夫就标记好位置、尺寸等信息

降低人工判图的强度和不确定性

搭载海康观澜大模型

精准解构缺陷和背景纹理差异

对气泡、裂纹、夹渣、疏松等

复杂缺陷的综合检出率达99%

攻克“大气泡检出”行业难题

大气泡在X光成像中

因与零件结构高度相似,特征弱

在工业探伤领域往往难以检出

大模型引入动态自注意力机制

自动挖掘局部精细特征与全局上下文依存关系

精准区分零件本体结构与真实大气泡

有效降低漏判、误判

让难以检出的大气泡更轻松检出

此外,大模型具备强泛化能力

少量训练样本覆盖多形态气泡场景

数据需求量从千级降至百级

大气泡检出率从70%提升到99%

检得更快:自动导航拍片

批量工件检测速度提升90%

针对大批量工件检测场景

传统需依靠人工逐个调整拍摄角度

既考验操作熟练度又耗时费力

CNC导航功能可让操作更便捷

只需简单点选需要检测的点位

设备将自动精准找到对应位置

一键启动即可全自动拍片成像

无缝对接ADR系统自动识别缺陷

质检效率可提升90%以上

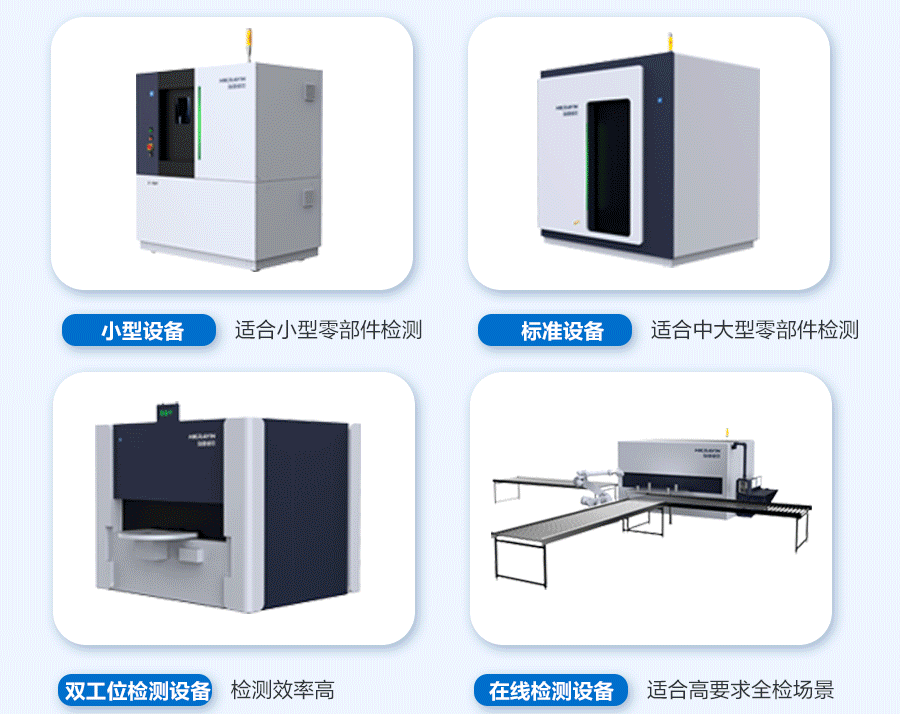

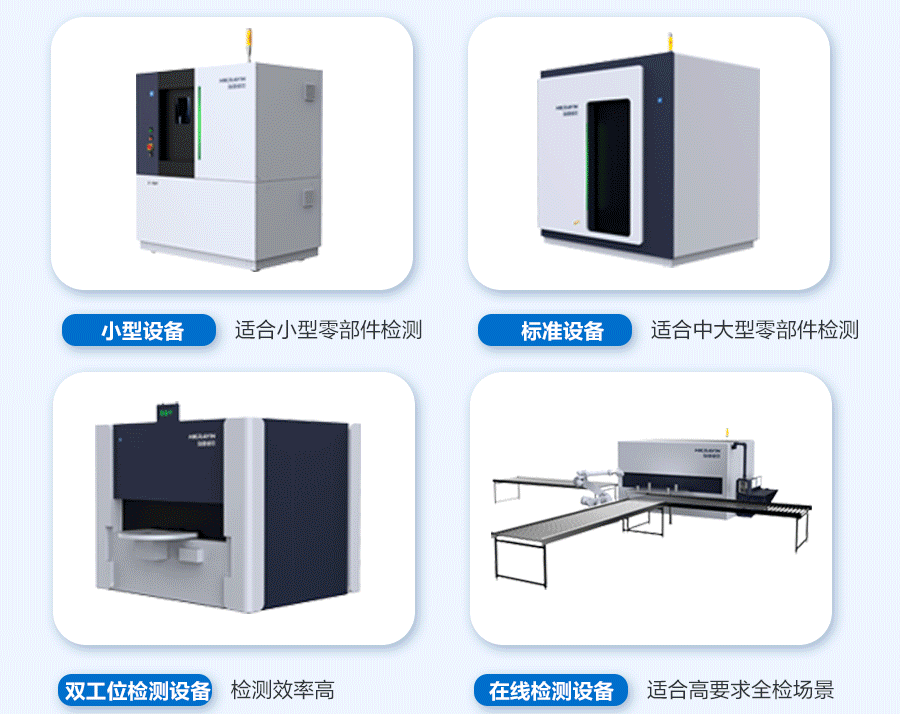

系列产品同步推出

覆盖各类质检场景

海康睿影工业探伤产品具备多种形态

满足不同行业用户各类质检需求

海康睿影工业探伤系列产品,助力提升铁铝铸件、电气绝缘件、焊接件、高压容器等工业产品的良品率和质检效率,适用于汽车制造(铸件、焊缝检测)、电子/金属设备制造(核心部件检测)、电力能源设备制造(管道、压力容器检测)等多种场景。

版权与免责声明:

凡本站注明“来源:智能制造网”的所有作品,均为浙江兴旺宝明通网络有限公司-智能制造网合法拥有版权或有权使用的作品,未经本站授权不得转载、摘编或利用其它方式使用上述作品。已经本网授权使用作品的,应在授权范围内使用,并注明“来源:智能制造网”。违反上述声明者,本站将追究其相关法律责任。

本站转载并注明自其它来源(非智能制造网)的作品,目的在于传递更多信息,并不代表本站赞同其观点或和对其真实性负责,不承担此类作品侵权行为的直接责任及连带责任。如其他媒体、平台或个人从本站转载时,必须保留本站注明的作品第一来源,并自负版权等法律责任。如擅自篡改为“稿件来源:智能制造网”,本站将依法追究责任。

鉴于本站稿件来源广泛、数量较多,如涉及作品内容、版权等问题,请与本站联系并提供相关证明材料:联系电话:0571-89719789;邮箱:1271141964@qq.com。

智能制造网APP

智能制造网APP

智能制造网手机站

智能制造网手机站

智能制造网小程序

智能制造网小程序

智能制造网官微

智能制造网官微

智能制造网服务号

智能制造网服务号